在当前全球经济竞争日益激烈的背景下,降本增效已成为企业生存与发展的核心诉求。以新技术、新材料为核心的创新驱动,正以前所未有的深度和广度重塑产业链条,为企业带来显著的成本优势与性能提升。本文将系统梳理当前降本增效领域涌现的关键新材料技术及其开发动态,探讨其如何成为推动产业升级的强劲引擎。

一、 新材料技术开发的降本增效逻辑

新材料的开发并非单纯追求性能卓越,其核心价值往往体现在通过材料创新,实现生产流程简化、能源消耗降低、产品寿命延长、回收利用率提高等综合效益,从而在生命周期内实现总成本的优化。例如,一种更轻、更强的结构材料可能减少零部件使用数量,降低运输能耗;一种更高效的催化材料可能大幅提升化学反应效率,减少原料浪费。

二、 关键降本新材料技术开发现状

- 轻量化复合材料:碳纤维增强复合材料、高性能工程塑料、铝镁合金等持续迭代。开发重点在于降低原材料成本(如开发低成本碳纤维原丝)、优化成型工艺(如快速固化树脂、一体化成型技术)以提高生产效率、提升材料的可回收性。这些材料在航空航天、汽车、轨道交通领域的应用,直接减轻重量,节省燃料,降低运营成本。

- 高性能结构陶瓷与耐磨材料:如氮化硅、碳化硅陶瓷以及新型金属陶瓷涂层。技术开发聚焦于提升韧性、降低脆性,并通过增材制造(3D打印)等技术实现复杂部件的近净成形,减少昂贵材料的加工损耗和机械加工成本,显著延长设备在高温、腐蚀、磨损等恶劣工况下的使用寿命,减少停机更换频率。

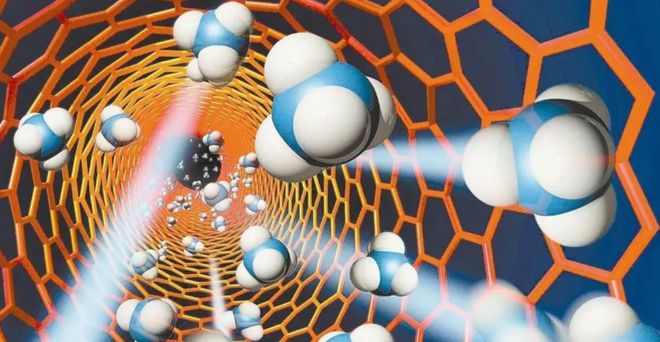

- 功能性薄膜与涂层材料:包括减阻涂层、超疏水/疏油涂层、防腐蚀涂层、光学功能薄膜等。通过气相沉积、溶胶-凝胶法等先进工艺开发超薄、均匀、附着力强的功能性层,能以极低的材料用量,赋予基材表面特殊的物理化学性能,避免整体使用昂贵材料,实现“以薄代厚”、“以涂代材”的降本效果。

- 生物基与可降解材料:聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)等。技术开发致力于利用非粮生物质(如秸秆、木质纤维素)为原料,降低对石油的依赖和原料成本,同时优化合成与改性工艺,使其性能接近甚至超越传统塑料,并在使用后能快速自然降解,节省后端处理成本,符合循环经济要求。

- 能源相关关键材料:

- 电池材料:高镍低钴/无钴正极材料、硅碳负极、固态电解质等,旨在降低对昂贵、稀缺金属(如钴)的依赖,提升能量密度和安全性,从而降低电动汽车、储能系统的单位能量成本。

- 光伏材料:钙钛矿太阳能电池材料、高效低成本晶硅材料,开发方向是提高光电转换效率、降低制备能耗、简化工艺步骤,推动光伏发电平价上网。

- 催化材料:用于化工、环保领域的单原子催化剂、非贵金属催化剂等,目标是替代铂、钯等贵金属,在大幅降低催化剂成本的保持甚至提升催化活性和选择性。

- 智能与响应性材料:形状记忆合金、自修复材料、相变储能材料等。这类材料的“智能”属性可以主动适应环境变化,自我修复损伤,或高效管理能量,从设计源头减少维护需求、优化系统能效,带来长期的运营成本节约。

三、 技术开发面临的挑战与趋势

- 挑战:研发投入高、周期长;从实验室到产业化(“死亡之谷”)的转化困难;性能、成本、环保性的平衡;供应链安全与原材料保障。

- 趋势:

- 计算材料学驱动:利用人工智能、大数据和模拟计算,加速新材料从设计到发现的进程,降低试错成本。

- 跨学科深度融合:材料科学与信息、生物、制造技术的交叉创新,催生颠覆性产品。

- 绿色可持续导向:全生命周期评价(LCA)成为材料开发的重要标尺,强调资源节约、环境友好与可循环性。

- 定制化与集成化:针对特定应用场景开发专用材料,并与器件、结构设计一体化协同优化。

###

新材料技术的开发,已不再是孤立的技术突破,而是嵌入到从基础研究、工程化到规模制造、市场应用的全价值链中,是系统性降本增效的关键支点。企业能否敏锐把握这些技术动向,并有效整合研发资源,将直接决定其在未来市场竞争中的成本优势与创新活力。深刻理解并积极布局这些新材料技术,不仅仅是“get到了”信息,更是拥抱未来、构筑核心竞争力的必然选择。